一、產品質量分析

本著抓關鍵工序的原則,我們選擇了有代表性的人窯工序質量進行分析。抽取了10月份1號、2號窯人窯生料碳酸鈣滴定值檢驗數據和飽和比率值數據進行分析。

1.CaCO3滴定值合格率低。1號2號窯的平均合格率分別達到35.4%和33.98%距廠里規定的70%的合格率指標差距甚大,表明工序質量差。

2. KH合格率波動幅度較大,表明生產過程中缺乏有效的工序質量控制。

3.由于工序質量的失控,直接影響了飽和比的穩定。

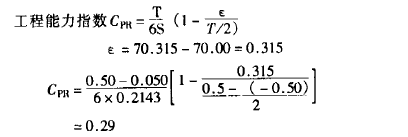

為說明該工序對產品質量的保證能力,我們抽取了30個1號生料磨的出磨CaCO3偽滴定值數據,進行工程能力指數分析。

10月10日至11月20日1號磨生料CaCO3滴定值為:

CPR<1,說明工程能力不足,工序質量過低,影響產品質量。

為確保出廠產品合格率和富裕標號合格率達100%,企業不得不采取壓級保質銷售辦法。根據今年1-9月份統計,標號達450#以上的水泥壓級按325“水泥出售的數量就達8079.2噸,與兩種規格的平均價差計算,企業直接損失銷售收人5.9萬元。即(425#平均值一325#平均值)x數量=7.25 x 8079.2 = 5.9萬元。若再加上生產過程的成本差異損失,總的經濟損失量就更大了。

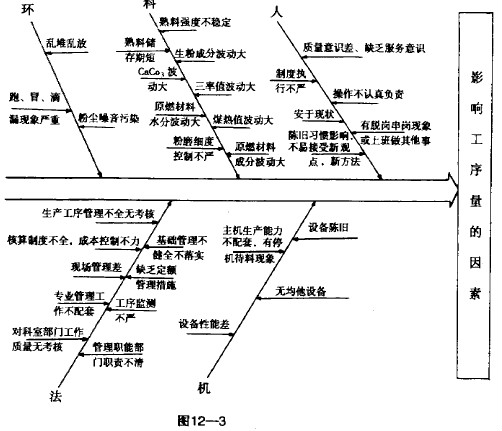

綜合幾個方面的分析結果,可以看出,工序質量差是導致該廠物資消耗高、產品性能不穩的主要原因。為此,我們運用因果分析對影響工序質量的因素進行全面分析,詳見圖12-3。其主要影響因素是缺乏為一道工序服務的意識和事前控制的管理措施。生產過程、各項管理工作不系統、不健全、考核不嚴等。

二、改進建議和措施

通過以上分析可以看出,采取各種措施,加強工序質量的管理,特別是混合料烘干工序和人窯前的成球緞燒工序,應作為重點生產環節進行嚴格控制。

1.混合料烘干工序應加強以下的管理項目:

(1)原材料堆放要合理、整潔、嚴禁亂堆亂放、混雜不清和拋撒流失。

(2)制定混合料操作規程,并嚴格執行,改變過去“粗制濫配”的不良習慣,堅決杜絕求量不求質的操作現象。

(3)增加原料化學成分和水分(特別是雨季)的檢測頻次,及時調整和提供配方,對及時與否,應進行時間定量考核,減少生產過程中的盲目性。

(4)在配料過程中,應對各種原料進行分別計量和記錄,杜絕憑經驗配料的現象。

(5)應對烘干烘的煤耗,燃燒率和出爐混合料水分的檢測和考核,建立必要的原始記錄和臺帳;以推進烘干工序質量的穩定和提高。

(6)增加出爐混合料的化學成分檢測和分析的頻數,并以此作為依據對配料工序質量進行考核。使混合料烘干的生產工序始終處于嚴格的控制狀態,以確保下道工序所需原料質量的穩定和可靠。

2.成球人窯工序應加強以下的管理項目:

(1)在原有碳酸鈣滴定值等物理、化學項目檢測的基礎上,增加成球工序的水分合格率、球粒度合格率、球粒強度合格率的檢測、記錄和考核。

(2)定期進行原始記錄和分析,改進操作技能,確保工序質量的提高和穩定。

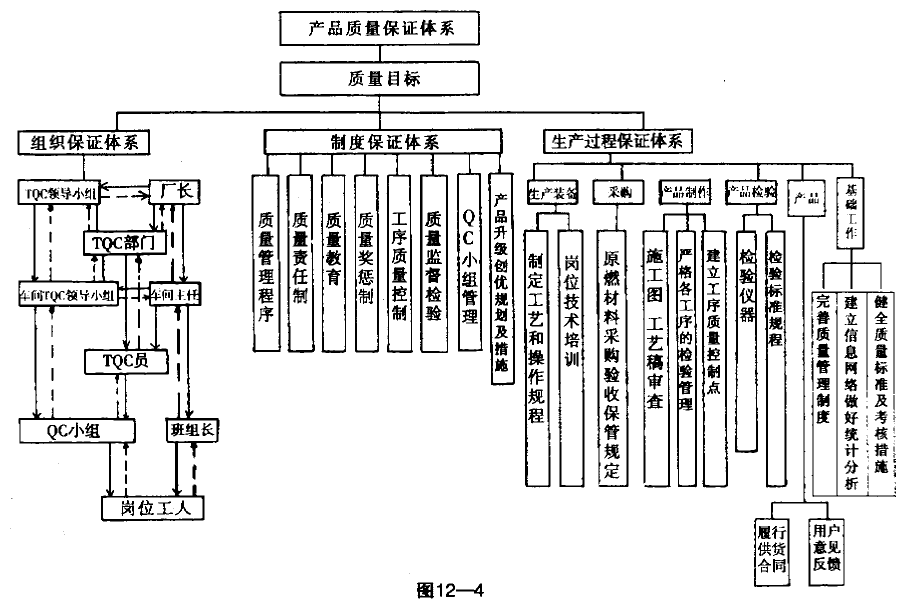

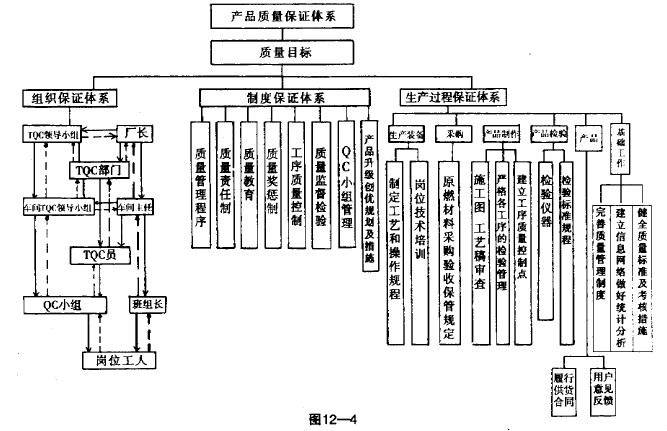

(3)結合企業實際,建立產品質量保證體系,如下圖12-4。